La fresatrice di precisione per piccole scanalature senza bave è un'attrezzatura ad alta precisione progettata specificamente per la fresatura di scanalature su piccoli pezzi e per ottenere una lavorazione senza bave. Di seguito la sua presentazione:

Caratteristiche dell'attrezzatura

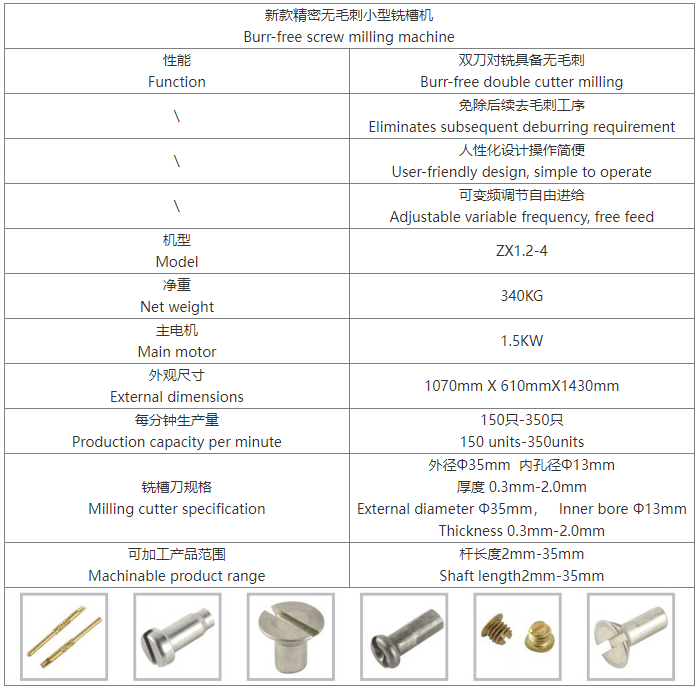

Lavorazione ad alta precisione: vengono utilizzate tecnologie avanzate come guide lineari ad alta precisione e viti a sfere con rettifica ad alta precisione, con una precisione di lavorazione di ± 0,02 mm o anche superiore, in grado di soddisfare le esigenze di lavorazione di precisione.

• Design senza sbavature: utilizzando una progettazione speciale degli utensili, tecniche di lavorazione o aggiungendo dispositivi di sbavatura, è possibile ottenere l'effetto di assenza di sbavature dopo la fresatura delle scanalature, eliminando i successivi processi di sbavatura e migliorando l'efficienza produttiva e la qualità del prodotto.

Elevato grado di automazione: dotato di sistema di alimentazione automatico, dispositivo di carico e scarico automatico e controllo di programmazione PLC, può realizzare lavorazioni automatizzate, ridurre le operazioni manuali, migliorare l'efficienza produttiva e la coerenza di lavorazione.

Ampia applicabilità: Adatto a piccoli pezzi realizzati in vari materiali, come rame, alluminio, ferro, acciaio inossidabile e altri materiali metallici, nonché alcuni materiali non metallici. Può elaborare vari tipi di scanalature come superfici a forma di D, superfici parallele, scanalature, scanalature parallele, scanalature dritte, scanalature trasversali, ecc.

Struttura compatta: di piccole dimensioni, occupa una piccola area, è facile da installare e utilizzare, adatta all'uso in officine o linee di produzione con spazio limitato.

Elevata durevolezza: grazie all'utilizzo di materiali di alta qualità e processi di produzione avanzati, garantisce una lunga durata e prestazioni stabili.

Principio di funzionamento

• Taglio utensile: taglio del pezzo con frese specifiche (come frese verticali, lame circolari, ecc.) per formare la scanalatura desiderata. Durante il processo di taglio, regolare parametri come velocità dell'utensile, velocità di avanzamento e profondità di taglio in base ai diversi materiali e alle esigenze di lavorazione.

Azionamento elettrico: in genere, i motori elettrici o i sistemi idraulici vengono utilizzati come fonti di energia per azionare la rotazione delle frese e il movimento di avanzamento dei pezzi, ottenendo così la lavorazione delle scanalature di fresatura.

Metodo di controllo: il controllo di programmazione PLC o il sistema CNC vengono utilizzati per ottenere il controllo automatico della fresatrice immettendo programmi e parametri di lavorazione, tra cui la traiettoria del movimento dell'utensile, la velocità, la sequenza di lavorazione, ecc.

area di applicazione

Lavorazione di ferramenta: utilizzata per la lavorazione di vari piccoli componenti di ferramenta, come viti, viti, parti del nucleo dell'albero, ecc., per soddisfare le loro esigenze di lavorazione quali fresatura di scanalature e appiattimento.

Industria elettronica: può essere utilizzato per la lavorazione di componenti elettronici, ad esempio per la fresatura di scanalature su piccoli componenti elettronici come circuiti stampati e connettori, per soddisfare le loro funzioni o i requisiti di connessione.

Industria degli strumenti: lavorazione di piccoli componenti in strumenti di precisione per garantirne la precisione dimensionale e la qualità superficiale, soddisfacendo requisiti di elevata precisione.

Industria degli occhiali: lavorazione di scanalature per piccoli componenti, come le montature degli occhiali, per garantirne la precisione e la qualità estetica.

In altri settori, come quello delle apparecchiature mediche e della produzione di giocattoli, le scanalature di fresatura vengono eseguite su piccoli pezzi per soddisfare i requisiti funzionali e di progettazione del prodotto.

vantaggio

• Migliora l'efficienza produttiva: la lavorazione automatizzata riduce i tempi di lavorazione manuale e l'intensità della manodopera, mentre la lavorazione senza sbavature evita successivi processi di sbavatura e riduce i cicli di produzione.

• Miglioramento della qualità del prodotto: la lavorazione ad alta precisione e l'effetto senza sbavature hanno migliorato la precisione dimensionale, la qualità della superficie e l'aspetto del prodotto, aumentandone la competitività sul mercato.

• Riduzione dei costi: l'elevato grado di automazione delle apparecchiature può ridurre i costi di manodopera; allo stesso tempo, l'elevata precisione di lavorazione e la buona qualità del prodotto riducono il tasso di scarto, migliorano l'utilizzo dei materiali e quindi riducono i costi di produzione.

• Funzionamento semplice e comodo: dotata di un sistema di controllo avanzato, l'interfaccia è intuitiva, facile da programmare e utilizzare e può essere facilmente padroneggiata tramite una semplice formazione, riducendo i requisiti tecnici per gli operatori.

Punti chiave di selezione

Requisiti di lavorazione: selezionare il modello e le specifiche della fresatrice appropriati in base al materiale, alle dimensioni, alla forma, al tipo di scanalatura richiesto e ai requisiti di precisione del pezzo.

• Livello di automazione: in base alla scala di produzione e ai requisiti di automazione, selezionare fresatrici con funzioni di automazione corrispondenti, come alimentazione automatica, carico e scarico automatici, cambio utensile automatico, ecc.

Prestazioni dell'attrezzatura: prestare attenzione agli indicatori di prestazione quali precisione di lavorazione, precisione di posizionamento ripetuto, velocità del mandrino e gamma di velocità dell'utensile dell'attrezzatura per soddisfare i requisiti di lavorazione ad alta precisione.

Marchio e servizio post-vendita: la scelta di prodotti di marchi noti garantisce qualità e prestazioni migliori. Allo stesso tempo, un buon servizio post-vendita può risolvere tempestivamente i problemi che si presentano durante l'utilizzo dell'attrezzatura, garantendone il normale funzionamento.