La macchina a tavola rotante orizzontale multiposizione è un'attrezzatura di lavorazione meccanica altamente efficiente. Di seguito una presentazione dettagliata:

1、 Struttura dell'attrezzatura

• Struttura della tavola rotante

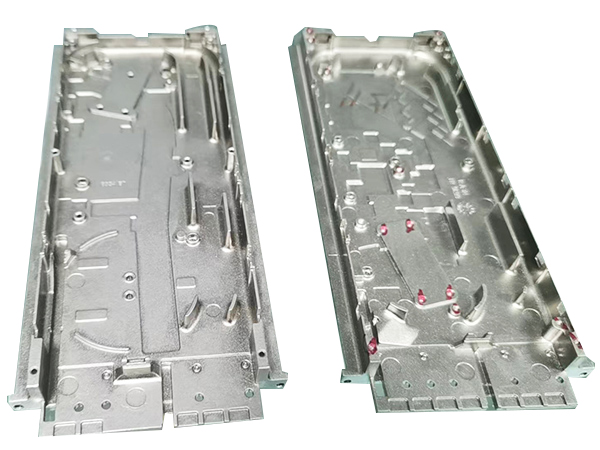

Il piatto girevole è il componente principale dell'attrezzatura, con un numero variabile di postazioni di lavoro distribuite uniformemente su di esso, ad esempio 4, 5, 6, 8, 10, 12, ecc. Ogni postazione di lavoro può contenere un pezzo. Il piatto girevole è generalmente realizzato in acciaio ad alta resistenza per garantirne la robustezza e la stabilità durante la rotazione ad alta velocità e la resistenza a grandi forze di taglio. Ad esempio, un piatto girevole a 8 stazioni può avere un diametro di circa 1-2 metri, a seconda della capacità di lavorazione dell'attrezzatura.

La rotazione del piatto girevole è solitamente ottenuta tramite un motore tramite trasmissione ad ingranaggi, che può controllare con precisione l'angolo di rotazione del piatto girevole e garantire che ogni postazione di lavoro possa spostarsi con precisione nella posizione di lavorazione.

• Sistema di mandrino di lavorazione

L'implementazione di funzioni come foratura, maschiatura, alesatura, barenatura e fresatura si basa principalmente sul mandrino di lavorazione. Il sistema mandrino comprende un mandrino, un dispositivo di serraggio utensile e un dispositivo di azionamento del mandrino. Il mandrino è generalmente supportato da cuscinetti ad alta precisione per garantirne la precisione di rotazione. Il dispositivo di serraggio utensile può serrare saldamente vari utensili, come punte da trapano, maschi, alesatori, frese, ecc.

Il dispositivo di azionamento del mandrino è solitamente azionato da un motore a frequenza variabile, che può regolare la velocità del mandrino in base alle diverse esigenze di lavorazione. Ad esempio, durante la foratura, la velocità del mandrino può essere elevata, raggiungendo migliaia di giri al minuto; durante la maschiatura, la velocità è relativamente bassa per garantire la qualità di lavorazione della filettatura.

• Sistema di fissaggio

Per il serraggio dei pezzi, ogni postazione di lavoro è dotata di appositi dispositivi di serraggio. Il tipo di dispositivo di serraggio dipende dalla forma del pezzo e dalle esigenze di lavorazione; tra i più comuni rientrano i dispositivi di serraggio a mandrino, i dispositivi di serraggio a piastra di pressione, ecc. Il dispositivo di serraggio a mandrino è adatto per pezzi cilindrici o approssimativamente cilindrici, che vengono serrati mediante la contrazione delle ganasce. Il dispositivo di serraggio a piastra di pressione utilizza una piastra di pressione e bulloni per fissare il pezzo, rendendolo adatto alla lavorazione di pezzi di forma irregolare.

La progettazione delle attrezzature richiede la capacità di bloccare e smontare rapidamente i pezzi in lavorazione, garantendone al contempo la stabilità durante il processo di lavorazione. Ad esempio, alcuni sistemi di attrezzature avanzati possono completare le operazioni di bloccaggio e allentamento dei pezzi in pochi secondi, migliorando notevolmente l'efficienza produttiva.

2、 Principio di funzionamento

• Bloccaggio e posizionamento del pezzo

Innanzitutto, l'operatore fissa il pezzo su ciascuna postazione di lavoro del tavolo rotante. Una volta completato il fissaggio, il pezzo viene posizionato con precisione utilizzando dispositivi di posizionamento come perni di posizionamento, blocchi di posizionamento, ecc. La funzione del dispositivo di posizionamento è garantire che il pezzo mantenga la corretta posizione di lavorazione durante il processo e ridurre gli errori di lavorazione.

• Processo di elaborazione

La tavola rotante inizia a ruotare, trasportando sequenzialmente i pezzi in lavorazione nella posizione del mandrino di lavorazione. Quando il pezzo raggiunge la posizione di lavorazione, l'utensile sul mandrino inizia a lavorarlo. Ad esempio, se è necessaria una foratura, il mandrino aziona la punta del trapano per ruotare ad alta velocità e avanzare verso il basso, e la punta del trapano esegue un foro nel pezzo. Durante il processo di lavorazione, il sistema di raffreddamento spruzza refrigerante nell'area di lavorazione per ridurre la temperatura di taglio, prolungare la durata dell'utensile e rimuovere i trucioli, garantendo la qualità della superficie lavorata.

Una volta completata la lavorazione, la tavola rotante continua a ruotare e invia il pezzo lavorato alla postazione di lavoro successiva o alla posizione di scarico. Contemporaneamente, il pezzo successivo da lavorare entra nella posizione di lavorazione e inizia un nuovo ciclo di lavorazione. Questo metodo di lavorazione multi-stazione migliora notevolmente l'efficienza di lavorazione dell'attrezzatura e ne riduce i tempi di fermo.

3、 Funzioni principali e vantaggi

• Diverse funzioni

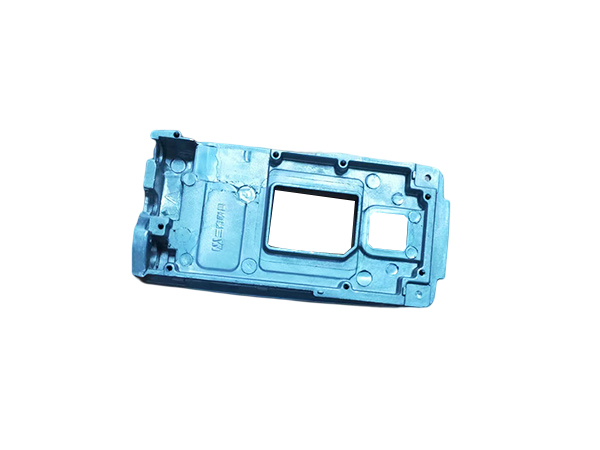

Funzione di foratura: può eseguire fori di vari diametri e profondità, adatti per la lavorazione di fori di collegamento, fori di posizionamento, ecc. su componenti meccanici. Ad esempio, nella lavorazione dei blocchi cilindri dei motori delle automobili, è possibile praticare fori nei cilindri per l'installazione dei pistoni.

• Funzione di maschiatura: in grado di elaborare filettature interne, utilizzate per la produzione di parti come dadi, fori filettati, ecc. Grazie alla rotazione a bassa velocità del mandrino e al movimento di avanzamento del maschio, è possibile lavorare sul pezzo filettature conformi agli standard.

• Funzione di alesatura: utilizzata per migliorare la precisione di lavorazione e la qualità superficiale dei fori. L'alesatore ruota all'interno del foro ed esegue una piccola quantità di taglio, che può raggiungere un elevato livello di precisione dimensionale del foro. Viene generalmente utilizzato per la lavorazione di fori di accoppiamento ad alta precisione.

Funzione di alesatura: può elaborare fori di diametro maggiore o ampliare e lavorare con precisione fori esistenti. Ad esempio, durante la lavorazione dei fori del basamento di macchine utensili di grandi dimensioni, la funzione di alesatura può garantire la precisione dimensionale e la cilindricità dei fori.

Funzione di fresatura: in grado di elaborare forme piane, inclinate, scanalate e di altro tipo. Ad esempio, è possibile fresare piani di installazione su componenti meccanici o lavorare profili complessi.

• Vantaggi evidenti

• Elevata efficienza: grazie alle postazioni di lavoro multiple, operazioni come serraggio, lavorazione e scarico possono essere eseguite simultaneamente. Ad esempio, su una macchina a tavola rotante a 12 stazioni, quando un pezzo viene lavorato nella posizione del mandrino, altre stazioni possono serrare o attendere la lavorazione contemporaneamente, riducendo notevolmente il ciclo di lavorazione e migliorando l'efficienza produttiva.

• Riduzione dell'intervento manuale: l'attrezzatura presenta un elevato grado di automazione, dal serraggio del pezzo al completamento della lavorazione; la maggior parte delle operazioni può essere completata automaticamente dall'attrezzatura. Ciò non solo riduce l'intensità di lavoro delle operazioni manuali, ma riduce anche l'impatto dei fattori umani sulla qualità della lavorazione e migliora la coerenza della lavorazione.

Elevata precisione di lavorazione: il posizionamento preciso della tavola rotante e la rotazione ad alta precisione del mandrino garantiscono la precisione della lavorazione. Impostando parametri di lavorazione ragionevoli, è possibile lavorare componenti che soddisfano elevati requisiti di precisione, come parti di stampi ad alta precisione o componenti aerospaziali.